La stabilità strutturale dei veicoli spaziali dipende da sottosistemi progettati per sopportare le sollecitazioni, i carichi di lancio, il volo in caduta libera e le forze di propulsione. Gli ingegneri aerospaziali sono alle prese con la sfida continua di ridurre al minimo la massa, preservando la stabilità e migliorando la resistenza.

SAB ha anche acquisito una notevole esperienza nelle soluzioni di sistemazione del carico utile ottico. SAB Aerospace gestisce l’intero processo, dalla progettazione meccanica e dei sottosistemi, alla produzione e al collaudo, fino alla consegna del componente aerospaziale finale pronto per l’integrazione e il lancio.

Lavorazione di precisione

SAB Aerospace vanta capacità di lavorazione di precisione e rimozione di chip. Dopo che il reparto di ingegneria ha prodotto i modelli, questi vengono inviati al reparto di rimozione chip, che utilizza il software CAM per sviluppare il processo e simulare la lavorazione e le modifiche agli utensili.

I progetti dei pezzi finalizzati vengono convertiti in linguaggio macchina e un blocco di alluminio viene lavorato con precisione. Le operazioni simulate vengono replicate per rimuovere il materiale e realizzare un prodotto finito conforme ai disegni.

Tra l’attrezzatura interna e quella ospitata presso i centri di test partner,

SAB Aerospace può eseguire:

- Test meccanici

- Analisi strutturali

- Analisi termiche

- Test di simulazione spaziale

- Simulazione computazionale

- Test di vibrazione e shock

- Test di termovuoto

- Test di rigidità e resistenza statica

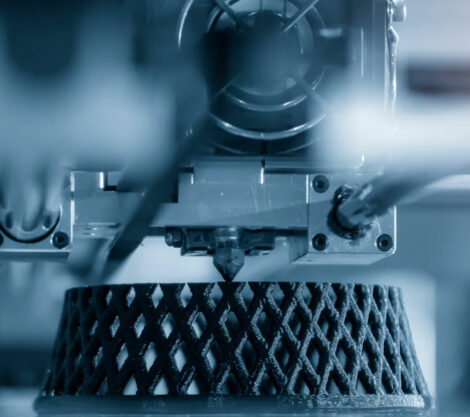

Produzione additiva

Un’altra tecnologia produttiva chiave utilizzata da SAB Aerospace è la produzione additiva, una tecnologia che ha rivoluzionato la produzione ad alta precisione.

L’integrazione della produzione additiva nei nostri processi di progettazione e produzione migliora la precisione e l’efficienza.

Particolarmente indicata per la realizzazione di componenti aerospaziali di precisione e personalizzati, la produzione additiva consente di progettare prodotti leggeri e robusti.

Materiali innovativi

Affrontare le sfide ingegneristiche di straordinaria complessità operando nello spazio comporta l’uso inventivo di materiali e il ricorso al design strategico e a tecniche di produzione avanzate. Gli ingegneri di SAB Aerospace utilizzano materiali leggeri e tecniche di progettazione strutturale avanzate per ottimizzare il rapporto massa-resistenza dei propri componenti aerospaziali.

Gli ingegneri di SAB Aerospace hanno acquisito un’esperienza approfondita in materiali come alluminio e plastica rinforzata con fibra di carbonio. Questa esperienza ha portato benefici ai programmi di carico utile ottico in cui l’azienda è stata coinvolta, come OPSIS (Optical System for Imagery and Surveillance), METIS (Solar Orbiter Instrument) e EUCLID dell’ESA.

Progettazione e modellazione

I modelli simulati vengono utilizzati per analizzare le distorsioni meccaniche derivanti dalle variazioni di temperatura in orbita. Il processo di modellazione consente all’azienda di definire i limiti e di incorporare tolleranze adeguate nei progetti. Gli ingegneri di SAB Aerospace utilizzano programmi software per verificare la rigidità, la resistenza e la conformità ai requisiti di stabilità.

L’azienda utilizza MsC, NASTRAN (strumento/risolutore CAE), HyperMesh (pre- e post-lavorazione CAE/FEM) e Optistruct (ottimizzazione e analisi strutturale). Tutte le attività di progettazione dell’azienda si basano su un software di progettazione assistita da computer in 3D, come Unigraphics NX.

Il processo di modellazione consente a SAB Aerospace di soddisfare i requisiti più impegnativi dei programmi spaziali. Alcuni dei risultati ingegneristici dell’azienda includono la partecipazione allo sviluppo della progettazione meccanica di Galileo FOC, ExoMars 2015 ed EDRS-C in collaborazione con OHB System AG.